高效率、低成本是饲料生产企业永恒的话题,尤其在饲料成本高企的当下。颗粒饲料作为其中的载体,其颗粒质量和制粒效率至关重要!

文 | 建明市场部

01 颗粒料的优势

1. 饲料的颗粒化有助于提高饲料的营养转化率,物料在水、热和压力等因素的综合作用下,原料的营养可利用性大大提高,有助于畜禽的消化,并改善适口性。

2.饲料的颗粒化过程还可以杀灭细菌、霉菌等有害微生物,不仅减少了饲料污染的风险,而且还保障了动物的健康。

3.颗粒饲料可以避免动物挑食,减少分级并降低浪费与损耗,且颗粒饲料体积缩小,可以缩短动物的采食时间,降低畜禽由于采食活动造成的营养消耗。

4.颗粒饲料具有饲喂方便,节省人工,易于包装、运输和储存等优势。

02 颗粒料质量的评价指标

1. 颗粒稳定性

主要指颗粒料成型后在冷却、转运、储存过程中物理形状特性。

2.颗粒外观质量

主要指颗粒表面光滑度,颗粒的均匀度等。

3.颗粒硬度

饲喂不同的动物,对颗粒料的硬度要求是不一样的。例如猪料的硬度要求较低,鸭料的硬度要求较高。

4.颗粒熟化程度

颗粒的熟化程度高有利于动物消化吸收,可以通过检测淀粉的糊化度来评判。

5.颗粒水分

合理的水分有利于提高饲料的适口性和企业的经济效益。

03 影响颗粒加工质量的因素

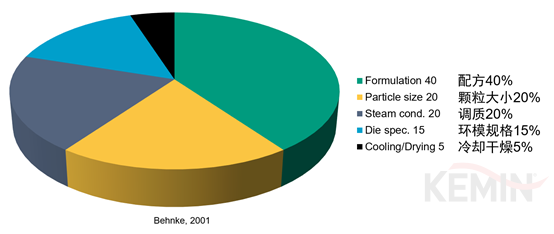

研究表明在颗粒质量的影响因素中配方占40%,粉碎粒度占20%,调质效果占20%,环模制粒占15%,冷却条件占5%。

1.配方是保证颗粒质量的重要因素

其中水、淀粉、蛋白质、脂肪粗纤维对颗粒的质量影响尤其明显。

一般来说通过蒸汽调质后粉料水分达到16%~17%。

而中国大部分情况下只有14.5%,甚至更低。

除此之外从粉碎到冷却等环节,颗粒水分会比原料降低0.5% ~1.5%,调质后粉料水分过低,会造成制粒机干堵、淀粉糊化度降低、PDI降低,制粒电耗增加。

因此通过添加液体解决方案来合理提高调质水分,接下来“调质影响因素”中会做进一步阐述。

淀粉糊化三要素包括水份、温度、时间。

淀粉在制粒调质时受这3方面因素的影响,尤其是在水、热的作用下发生糊化反应,如果糊化效果不好,会造成颗粒成型不好,容易破碎,造成含粉率高等制粒问题。

蛋白质具有热收缩性和粘结性,在制粒调质过程中,蛋白原料受到挤压摩擦和受热,饲料的可塑性增加,有利于粘结成型。

蛋白质含量过高时,吸收蒸汽能力严重下降,调质温度降低,制粒的效果下降。

原料脂肪含量大,物料容易通过环模,摩擦系数小,产能大,但是当脂肪含量>3%时,会明显降低颗粒硬度,提高含粉率。

如果配方需要的脂肪含量超过5%可采用后喷涂工艺。

粗纤维:粗纤维含量不宜超过10%~15%。

因为它自身的粘贴性差,使饲料粒子间的结合力下降;同时也影响饲料吸收蒸汽的能力,使饲料的硬度升高、成型率和产量降低,也使设备的磨损和振动增加。

2.原料的粉碎粒度是影响颗粒品质和生产效率的一个重要环节

粒度越细,表面积越大,吸收蒸汽的水分均匀而快速,原料中淀粉糊化度越高。

制粒质量越好,环模和压辊磨损越小。

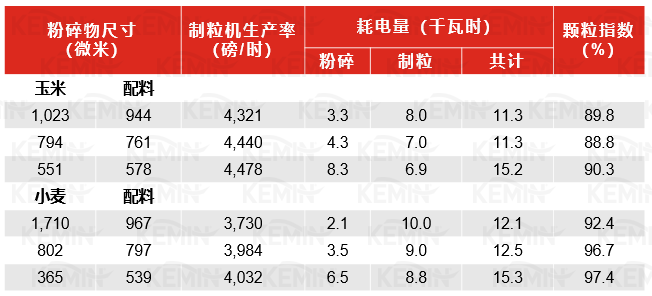

其中粉碎颗粒大小对制粒机性能和颗粒质量的影响(如下表):

粉碎物尺寸对制粒机性能和颗粒料质量的影响

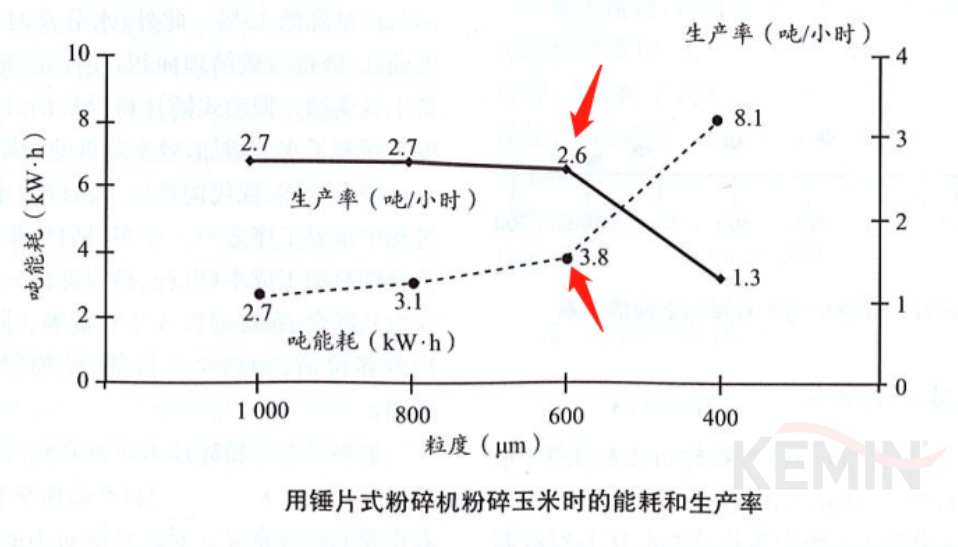

粉碎粒度与能耗及生产率的关系(如下图):

一般来说不同畜禽对粉碎粒度的要求为:

猪SWINE

仔猪

300-500µm

母猪

400-500µm

生长育肥猪

500~600µm

仔猪

300-500µm

母猪

400-500µm

生长育肥猪

500~600µm

鸡POULTRY

肉鸡

700-900µm

产蛋鸡

1000µm左右

肉鸡

700-900µm

产蛋鸡

1000µm左右

3.调质对颗粒质量的影响

饲料生产的调质一般是指制粒膨化工艺前的粉料阶段,所有物料进入混合机开始到进入制粒机环模腔之间所有的添加和改变。

影响饲料颗粒质量的第一位点是调质。

影响颗粒质量因素中调质占比20%,而这20%恰恰是生产中原料向饲料完成质变转换过程的最关键步骤。

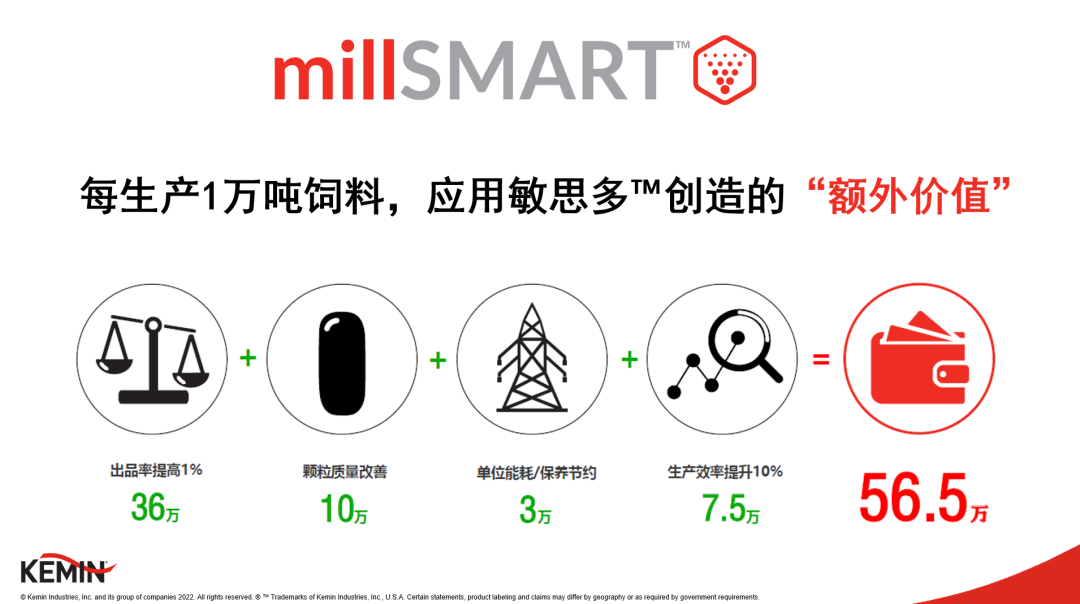

建明敏思多™饲料生产优化系统,通过独特的预调质方案,正在全球范围内为饲料企业在4个维度上创造价值:

第一,改善生产工艺,减少各种损耗。

第二,改善生产效率,提高产出率。

第三,改善颗粒质量,提高饲料的竞争能力。

第四,改善企业的经济效益。

4.环模和制粒机影响因素

环模的选择,压缩比、孔径比、环模孔型、压辊齿形的合理选择是提高颗粒质量和制粒效率的关键点。

不同品种饲料对环模的压缩比及模孔直径的要求不同,压制不同品种的饲料,需要选用相应的压缩比和孔径,以获得所需质量的饲料颗粒。

制粒机合理的操作,添加蒸汽和喂料速度的及时调整,是保证颗粒质量和制粒效率的重要因素。

制粒机的环模转速和喂料速度对颗粒饲料质量也有一定的影响。

较高的环模转速有助于减少压辊与环模表面饲料的厚度、增加产量,但颗粒饲料质地较松散。

因此,合适的环模转速才能保证产品质量。

5.冷却对颗粒质量的影响

通常情况下,制粒机中物料的出机温度高达75 -90℃、水分含量为14%-16%,颗粒易破碎,贮存时易发霉。

因此,需对颗粒料进行冷却处理,以排出颗粒料中的水分及热量,使颗粒料温度降至与室温接近,水分降至13%以下,这样既增加了颗粒的硬度又便于贮存。

影响冷却效果的主要因素是冷却时间和吸风量。

冷却时间一般为5-25分钟。

吸风量越大,冷却越快,易造成颗粒表面开裂,导致颗粒的硬度和耐磨性降低,颗粒粉化率增加。

吸风量与颗粒的直径有关,颗粒直径越大,吸风量越多。

因此在冷却颗粒料时,宜采用小风量,时间长的方法,这样才能保证颗粒内部和外部充分冷却,得到合格的冷却颗粒料。

参考文献:

Muramatsu, K. 2015. “Factors that Affect Pellet Quality: A Review.”

Yancong, Li. 2011. “Factors Affecting Quality and Granulation Property of Pellet Feeds.”